Зачем нужно применение резервуаров в промышленности

Применение резервуаров в промышленности играет ключевую роль в ряде аспектов производственных процессов. Вот основные причины их использования.

Хранение сырья и продукции: Резервуары используются для хранения сырья (например, нефти, химических веществ, воды) и готовой продукции (такой как нефтепродукты, химикаты, продукты пищевой промышленности). Это позволяет уровнять производственные потоки и обеспечить постоянное наличие материалов для процессов производства.

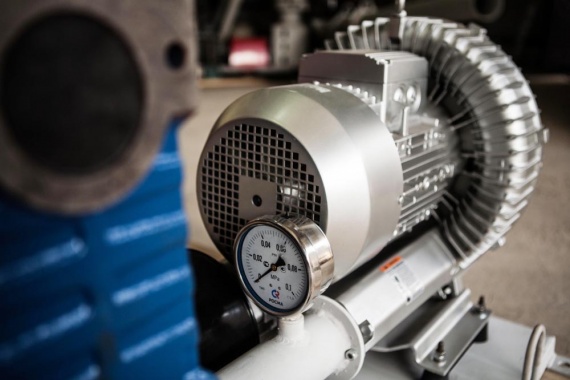

Регулирование давления и температуры: в промышленности часто требуется поддержание определенного давления и температуры в процессах. Резервуары могут служить как буферные емкости для сглаживания колебаний и обеспечения стабильных условий.

Обработка и смешивание: некоторые процессы требуют смешивания различных компонентов перед дальнейшей обработкой. Резервуары используются для смешивания и реакции веществ, а также для временного хранения смесей.

Безопасность и предотвращение загрязнений: хранение опасных или токсичных материалов в специализированных резервуарах позволяет минимизировать риски утечек и загрязнений окружающей среды.

Экономия ресурсов: использование резервуаров способствует оптимизации использования ресурсов, так как позволяет сохранять и перерабатывать материалы в удобное время.

Соответствие нормативным требованиям. В различных отраслях промышленности существуют строгие нормативы и стандарты, касающиеся хранения и обработки материалов. Резервуары часто разрабатываются с учетом этих требований.

Таким образом, применение резервуаров в промышленности обусловлено необходимостью эффективного управления ресурсами, обеспечения безопасности производственных процессов и соответствия нормативным стандартам.

Читать дальше →

Хранение сырья и продукции: Резервуары используются для хранения сырья (например, нефти, химических веществ, воды) и готовой продукции (такой как нефтепродукты, химикаты, продукты пищевой промышленности). Это позволяет уровнять производственные потоки и обеспечить постоянное наличие материалов для процессов производства.

Регулирование давления и температуры: в промышленности часто требуется поддержание определенного давления и температуры в процессах. Резервуары могут служить как буферные емкости для сглаживания колебаний и обеспечения стабильных условий.

Обработка и смешивание: некоторые процессы требуют смешивания различных компонентов перед дальнейшей обработкой. Резервуары используются для смешивания и реакции веществ, а также для временного хранения смесей.

Безопасность и предотвращение загрязнений: хранение опасных или токсичных материалов в специализированных резервуарах позволяет минимизировать риски утечек и загрязнений окружающей среды.

Экономия ресурсов: использование резервуаров способствует оптимизации использования ресурсов, так как позволяет сохранять и перерабатывать материалы в удобное время.

Соответствие нормативным требованиям. В различных отраслях промышленности существуют строгие нормативы и стандарты, касающиеся хранения и обработки материалов. Резервуары часто разрабатываются с учетом этих требований.

Таким образом, применение резервуаров в промышленности обусловлено необходимостью эффективного управления ресурсами, обеспечения безопасности производственных процессов и соответствия нормативным стандартам.

Читать дальше →